Ανίχνευση και αντιστάθμιση μηχανών κοπής λέιζερ

Η μηχανή κοπής λέιζερ χρησιμοποιεί ένα λέιζερ για να εκπέμπει ένα λέιζερ, το οποίο επικεντρώνεται σε μια δέσμη λέιζερ υψηλής ισχύος πυκνότητας μέσω ενός οπτικού συστήματος. Η δέσμη λέιζερ ακτινοβολεί την επιφάνεια του τεμαχίου εργασίας, προκαλώντας το να φτάσει στο σημείο τήξης ή βρασμού. Ταυτόχρονα, το ομοαξονικό αέριο υψηλής πίεσης με τη δέσμη απομακρύνει το λιωμένο ή εξατμισμένο μέταλλο, επιτυγχάνοντας έτσι κοπή ή επεξεργασία του τεμαχίου.

Οι μηχανές κοπής λέιζερ έχουν πολλά ανταγωνιστικά πλεονεκτήματα στον τομέα της επεξεργασίας των φύλλων μετάλλων, όπως η ταχύτητα γρήγορης κοπής, η υψηλή απόδοση παραγωγής και ο κύκλος παραγωγής μικρού προϊόντος. Διατηρώντας την ποιότητα, παρέχουν στους χρήστες περισσότερη παραγωγή ανά μονάδα χρόνου, καταλαμβάνοντας έτσι ένα πλεονέκτημα χρόνου στον ανταγωνισμό της αγοράς.

Πώς να διασφαλίσετε την ποιότητα επεξεργασίας των μηχανών κοπής λέιζερ με βάση ταχεία και αποτελεσματική λειτουργία έχει επίσης γίνει ένα σημαντικό ζήτημα.

Με βάση τις απαιτήσεις ακρίβειας και μέτρησης των μηχανών κοπής λέιζερ, είναι δύσκολο να εξασφαλιστεί και να βελτιωθεί η ακρίβειά τους αποκλειστικά με μηχανικά μέσα. Ως όργανο μέτρησης ακριβείας, το συμβολόμετρο λέιζερ μπορεί να μετρήσει αποτελεσματικά και αντικειμενικά την ακρίβεια της τοποθέτησης, την επαναλαμβανόμενη ακρίβεια τοποθέτησης, την αντίστροφη κάθαρση και άλλα δεδομένα της μηχανής κοπής και τη δημιουργία αντίστοιχων παραμέτρων αντιστάθμισης για την επίτευξη αντιστάθμισης σφαλμάτων της μηχανής κοπής, βελτιώνοντας έτσι την ακρίβειά της.

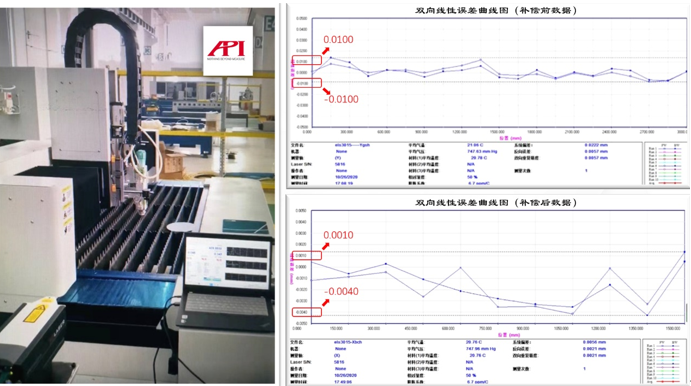

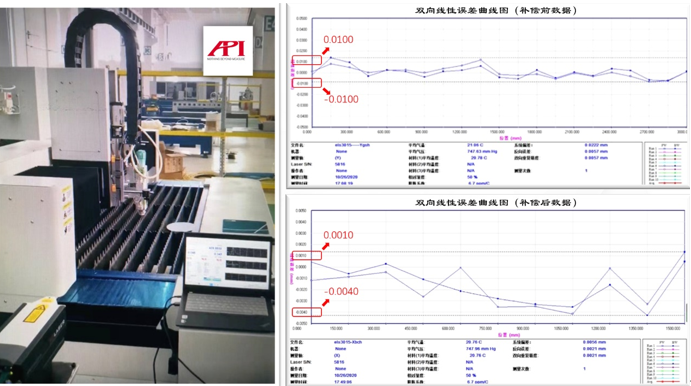

Εικόνα 1: Χρήση συμβολομέτρου Laser Laser XD για να αντισταθμίσετε την τοποθεσία λειτουργίας της μηχανής κοπής και τη σύγκριση των δεδομένων πριν και μετά την αποζημίωση

Σχέδιο αντιστάθμισης για σφάλμα βήματος της μηχανής κοπής συμβολομέτρου λέιζερ XD Laser

Η χρήση ενός συμβολομέτρου λέιζερ XD λέιζερ για να αντισταθμίσει το σφάλμα βήματος σε μια μηχανή κοπής λέιζερ μπορεί να χωριστεί σε τέσσερα βήματα:

1. Προσδιορισμός προέλευσης εργαλείων εργαλείων

Αυτή είναι η βάση για την αντιστάθμιση σφάλματος βήματος. Διαφορετικά συστήματα ελέγχου έχουν διαφορετικές μεθόδους λειτουργίας, εφόσον επιστρέφουν στο αρχικό σημείο κανονικά σύμφωνα με τις απαιτήσεις του συστήματος.

2. Μέτρηση ισοδύναμου παλμών

Λόγω της επίδρασης της μηχανικής μετάδοσης, το ισοδύναμο παλμού υπολογίζεται θεωρητικά συχνά διαφέρει από την πραγματική απόσταση κίνησης του εργαλείου. Σε αυτή την περίπτωση, η άμεση αποζημίωση για σφάλμα βήματος δεν είναι συχνά ιδανική. Επομένως, συνιστάται να βαθμονομήσετε πρώτα το ισοδύναμο παλμού, να ταιριάζει με τον αριθμό των ισοδύναμων παλμών με την απόσταση κίνησης του εργαλείου και να εισαγάγετε τα δεδομένα στις αντίστοιχες παραμέτρους. Μετά από αυτή την επεξεργασία, η γραμμική ακρίβεια του εργαλείου εργαλείου μπορεί να βελτιωθεί κατά περίπου το ένα τρίτο.

3. Προσδιορισμός γραμμικού σφάλματος

Χρησιμοποιώντας ένα συμβολόμετρο λέιζερ για τη μέτρηση σφάλματος βήματος, οι αντίστοιχες παράμετροι πρέπει να ρυθμιστούν πριν από τη μέτρηση και να ταιριάζουν με το πρόγραμμα μέτρησης του εργαλείου CNC:

-Διαδρομείο. Το συνολικό εύρος εγκεφαλικού επεισοδίου που πρέπει να μετρηθεί είναι γενικά ρυθμισμένο να είναι ελαφρώς μικρότερο από το σχεδιασμένο εγκεφαλικό επεισόδιο του εργαλείου.

-Μετρήστε το διάστημα. Θεωρητικά, όσο μικρότερο είναι το διάστημα μέτρησης, τόσο ακριβέστερα είναι τα αποτελέσματα μετά την αποζημίωση. Όμως, όσο μικρότερο είναι το διάστημα μέτρησης, τόσο περισσότερα σημεία πρέπει να μετρηθούν και όσο περισσότερο χρόνο χρειάζεται. Η συνιστώμενη τιμή διαστήματος είναι μεταξύ 10mm και 100mm.

-Το χρόνο. Για να ρυθμίσετε σύμφωνα με την ταχύτητα λειτουργίας του εργαλείου εργαλείου και την αδράνεια μάζας του εξοπλισμού, χρησιμοποιήστε ένα συμβολόμετρο λέιζερ λέιζερ XD και ρυθμίστε χρόνο παραμονής 3-5 δευτερολέπτων, ο οποίος μπορεί γενικά να πληροί τις περισσότερες απαιτήσεις δοκιμών εργαλειομηχανών.

4. Εισαγωγή δεδομένων σφάλματος

Εισαγωγή δεδομένων σφάλματος που βασίζονται σε διαφορετικά συστήματα ελέγχου:

-Ορισμένα συστήματα CNC μπορούν να ρυθμίσουν απευθείας τη μορφή δεδομένων του συμβολομετρητή λέιζερ στα υποκείμενα δεδομένα. Σε αυτή την περίπτωση, τα δεδομένα μέτρησης μπορούν να εισαχθούν απευθείας στο σύστημα ελέγχου εργαλειομηχανών.

-Αν η δομή δεδομένων συμβολομέτρου δεν έχει ρυθμιστεί στα υποκείμενα δεδομένα του συστήματος CNC, τα αντίστοιχα δεδομένα αντιστάθμισης θα πρέπει να δημιουργούνται με βάση τον τύπο ελέγχου του συστήματος CNC και την είσοδο στις παραμέτρους αντιστάθμισης βιδών του συστήματος ελέγχου εργαλείων.

Μετά την αντιστάθμιση, η γραμμική ακρίβεια του εργαλείου του μηχανισμού μπορεί να βελτιωθεί σημαντικά.

Εικόνα 2: Συμβολόμετρο Laser Laser API Brand XD Laser Laser

Σχετικά με το συμβολόμετρο Laser Laser Series XD Laser

Το συμβολόμετρο Laser Laser Series XD είναι ένας γενικός εξοπλισμός με δίπλωμα ευρεσιτεχνίας από την API Company και αναγνωρίζεται πλήρως στον κλάδο για διάφορες δοκιμές και βαθμονόμηση εργαλειομηχανών. Αυτός ο εξοπλισμός είναι βολικός και αποτελεσματικός στη χρήση, με πολλαπλά μοντέλα διαθέσιμα σε 1, 3, 5 και 6D, και προσφέρει τόσο τυποποιημένες όσο και εκδόσεις ακριβείας, πληρούν πλήρως τις ποικίλες απαιτήσεις από τα εργαστήρια κατασκευής έως τα εργαστήρια μετρολογίας. Μεταξύ αυτών, το μοντέλο 6D μπορεί ταυτόχρονα να μετρήσει 6 παραμέτρους κατά τη διάρκεια της εγκατάστασης, συμπεριλαμβανομένου 1 σφάλματος θέσης, 2 σφάλματα ευθείας και 3 σφάλματα γωνίας.

Η δοκιμή, η οποία συνήθως διαρκεί αρκετές ημέρες, μπορεί να ολοκληρωθεί σε λίγες μόνο ώρες χρησιμοποιώντας το XD Laser Six Dimensional Laser συμβολόμετρο. Τα πραγματικά αποτελέσματα εφαρμογών δείχνουν ότι η αποδοτικότητα της εργασίας έχει αυξηθεί κατά 5 φορές!

Εικόνα 3: Λύση βαθμονόμησης εργαλείου MTC MTC MTC

(Αριστερή πλευρά: Συμβολόμετρο λέιζερ XD Laser, Right Center: Αναλυτής άξονα Spindlecheck, Ανώτερο Δεξιό: Ασύρματο Δοκιμαστή Μπάλας και Ράπας, Κάτω Δεξιά: Σταυροβόλος γωνιακός δοκιμαστής εκκρεμούς)

API MTC Machine Tool Βαθμονόμηση αποτελεσματική λύση

Με βάση την εμπεριστατωμένη έρευνα σχετικά με τα σφάλματα εργαλειομηχανών και σχεδόν μισό αιώνα τεχνολογικής συσσώρευσης, δημιουργήθηκε API MTC (βαθμονόμηση εργαλειομηχανών) εργαλείο επιθεώρησης επιπέδου εμπειρογνωμοσύνης ολοκληρωμένη λύση. Το σχέδιο αποτελείται από διάφορα αποτελεσματικά εξοπλισμό ανίχνευσης εργαλείων και βαθμονόμησης:

-ΧΔΕΙΝΙΚΗ ΔΙΑΚΟΠΕΜΕΤΗΣ ΛΕΣΕΡ: ΛΥΣΗ ΛΕΙΤΟΥΡΓΙΑΣ: Επιλύει τέλεια το πρόβλημα των 21 σφαλμάτων παραμέτρων.

-Επίξτε τον έλεγχο εκκρεμών γωνίας SWIVELCHECK: Επιλύει όλα τα προβλήματα σφάλματος γωνίας των εργαλειομηχανών που περιέχουν γωνίες ABC.

-Προβόλος αναλυτής ατράκτου: Αναλυτής ατράκτου: Παρακολούθηση και ανάλυση σε πραγματικό χρόνο και ανάλυση των σφαλμάτων δυναμικών και θερμικής παραμόρφωσης του ατράκτου.

-Ball και Stick Tester: Διαγνώστε τη δυναμική και στατική ακρίβεια του CNC.

-Το τεχνολογία αντιστάθμισης χωροταξικού σφάλματος: επιτρέπει σε μεγάλα εργαλεία πολλαπλών αξόνων για την επίτευξη περισσότερο από τέσσερις φορές τη βελτίωση της ακρίβειας.

Εικόνα 4: Κτίριο της εταιρείας API (Maryland, USA)

Σχετικά με το API

Η αμερικανική εταιρεία Automated Precision Engineering Company (API) ιδρύθηκε το 1987 και εδρεύει στο Rockwell City, Maryland, ΗΠΑ. Από την ίδρυσή της, η API Company έχει πάντα δεσμευτεί για την έρευνα και την ανάπτυξη και την παραγωγή οργάνων μέτρησης ακριβείας και αισθητήρων υψηλής απόδοσης στον τομέα της μηχανικής κατασκευής. Τα προϊόντα της έχουν χρησιμοποιηθεί ευρέως σε προχωρημένους τομείς παραγωγής στις Ηνωμένες Πολιτείες και τις χώρες σε όλο τον κόσμο και βρίσκονται σε ηγετική θέση στα πρότυπα υψηλής ακρίβειας για τη μέτρηση των συντεταγμένων και τις δοκιμές επιδόσεων εργαλειομηχανών. Η API Company διαθέτει μια έμπειρη και ικανή ομάδα μηχανικών που αναπτύσσουν συνεχώς προηγμένα και καινοτόμα προϊόντα για να καλύψουν τις ταχέως αναπτυσσόμενες ανάγκες βιομηχανικής τεχνολογίας. Η API Corporation είναι ενεργός συμμετέχων και βασικός συνεργάτης τεχνολογίας σε πολλά έργα της ομοσπονδιακής κυβέρνησης των ΗΠΑ, των επιχειρήσεων και της επιστημονικής έρευνας. Τα επιτεύγματα που επιτεύχθηκαν μέχρι στιγμής έχουν κερδίσει μεγάλη φήμη στον τομέα της διεθνούς μέτρησης ακριβείας.